買ってしまったバスボート・・・ バスボート初心者が送る琵琶湖釣行。 deps デプス サイドワインダー

たちばなけのぶろぐぅ~♪

カテゴリー「FRP製作」の記事一覧

- 2024.04.25 [PR]

- 2012.08.05 FRP製作その1-7 ケーブルカバー製作 カーボンクロス積層編2

- 2012.08.03 FRP製作その1-6 ケーブルカバー製作 カーボンクロス積層編1

- 2012.08.02 FRP製作その1-5 ケーブルカバー製作 パテ埋め編

- 2012.08.01 FRP製作その1-4 ケーブルカバー製作 下物・上面合体編

- 2012.07.29 FRP製作その1-3 ケーブルカバー製作 上面製作編

- 2012.07.26 FRP製作その1-2 ケーブルカバー製作 下面製作編

- 2012.07.25 FRP製作その1-1 ケーブルカバー製作 造形編

- 2012.07.24 FRP始めました

[PR]

×

[PR]上記の広告は3ヶ月以上新規記事投稿のないブログに表示されています。新しい記事を書く事で広告が消えます。

FRP製作その1-7 ケーブルカバー製作 カーボンクロス積層編2

新しいカーボンクロスも届いたので再開です。

事前にプラサフ状態の表面を100番程度のサンドペーパーで

荒らして足付けをしておきました。

本当はプラサフの状態で積層するのはよくないのかもしれませんが・・・

カーボンは見た目の透明度も重要なので

通常より透明度の高い高透明ポリエステル樹脂(ノンパラ)

硬化剤との混合率は同じ100:1

樹脂70gに対し硬化剤0.5gを入れました。

前回硬化が早すぎてアタフタしたので

今回は少し硬化剤を少なめにして硬化時間を遅くしました。

昼間だとさらに硬化が早くなるので夜にやりました。

接着性をよくするためにまずは製品表面に樹脂のみ塗布

素早くカーボンクロスを被せて指でやさしく製品に密着させます。

どうしても角部はしわになるのであとは樹脂でひたすら攻撃

それでも反発して浮いてくるのでとにかく攻撃

硬化するにつれて接着されて浮きも収まってきて

(浮いたまま硬化?)

垂れてもよいぐらいにたっぷりと・・・

それでも浮いてる感じがしますけど1時間ほど放置

あまりコチョコチョすると

簡単に織目がずれたりカーボン目が崩れるので注意です。

(特にゲル化直前がデンジャータイム)

デンジャータイムに刷毛の毛抜けが付着してたり

異物が付着してると泣いてもヨイです♪

1回目のゲル化を待って2回目の上塗り

2回目も高透明ポリエステル樹脂(ノンパラ)のみで

すこしでも樹脂の起伏を慣らす目的でやります。

樹脂30gに対し硬化剤0.3g

カーボンクロスはもう浮いてこないので落ち着いて(笑)

2回目は垂れない程度に塗布していきました。

ちなみに洗浄用のアセトンがもうないので

100均の刷毛は使い捨て状態です。

2時間ほど放置して硬化を待ってから最後の仕上げ

ここまでの2回はノンパラで塗布しましたので

表面がベタベタしてます。

仕上げにはインパラを使用して表面をカチカチ・サラサラにします。

高透明ポリエステル樹脂にパラフィンWAXを5%程度添加

さらに硬化剤を1%添加

樹脂30g パラフィンWAX1.5g 硬化剤 0.3g

塗布してあとは放置です。

ちなみに既に深夜で1:00となっております♪

1時間ほど放置して触ってみるとサラサラです。

とりあえず浮きや気泡は見当たらないので良しです。

今日はここまで

次回は仕上げです

関連記事

事前にプラサフ状態の表面を100番程度のサンドペーパーで

荒らして足付けをしておきました。

本当はプラサフの状態で積層するのはよくないのかもしれませんが・・・

カーボンは見た目の透明度も重要なので

通常より透明度の高い高透明ポリエステル樹脂(ノンパラ)

硬化剤との混合率は同じ100:1

樹脂70gに対し硬化剤0.5gを入れました。

前回硬化が早すぎてアタフタしたので

今回は少し硬化剤を少なめにして硬化時間を遅くしました。

昼間だとさらに硬化が早くなるので夜にやりました。

接着性をよくするためにまずは製品表面に樹脂のみ塗布

素早くカーボンクロスを被せて指でやさしく製品に密着させます。

どうしても角部はしわになるのであとは樹脂でひたすら攻撃

それでも反発して浮いてくるのでとにかく攻撃

硬化するにつれて接着されて浮きも収まってきて

(浮いたまま硬化?)

垂れてもよいぐらいにたっぷりと・・・

それでも浮いてる感じがしますけど1時間ほど放置

あまりコチョコチョすると

簡単に織目がずれたりカーボン目が崩れるので注意です。

(特にゲル化直前がデンジャータイム)

デンジャータイムに刷毛の毛抜けが付着してたり

異物が付着してると泣いてもヨイです♪

1回目のゲル化を待って2回目の上塗り

2回目も高透明ポリエステル樹脂(ノンパラ)のみで

すこしでも樹脂の起伏を慣らす目的でやります。

樹脂30gに対し硬化剤0.3g

カーボンクロスはもう浮いてこないので落ち着いて(笑)

2回目は垂れない程度に塗布していきました。

ちなみに洗浄用のアセトンがもうないので

100均の刷毛は使い捨て状態です。

2時間ほど放置して硬化を待ってから最後の仕上げ

ここまでの2回はノンパラで塗布しましたので

表面がベタベタしてます。

仕上げにはインパラを使用して表面をカチカチ・サラサラにします。

高透明ポリエステル樹脂にパラフィンWAXを5%程度添加

さらに硬化剤を1%添加

樹脂30g パラフィンWAX1.5g 硬化剤 0.3g

塗布してあとは放置です。

ちなみに既に深夜で1:00となっております♪

1時間ほど放置して触ってみるとサラサラです。

とりあえず浮きや気泡は見当たらないので良しです。

今日はここまで

次回は仕上げです

関連記事

PR

FRP製作その1-6 ケーブルカバー製作 カーボンクロス積層編1

見た目重視でカーボンクロスを積層です。

結構お高い物でした。

試しに購入出来る最小でA4サイズの1.5K平織

(綾織のほうが見た目もいいんですがさらに高い・・・)

これで980円

送料と代引き込みで2000円弱・・・

カーボン調でよければカーボンシートという

カーボン柄の付いたシールが売られているんですが

(3Mのダイノックシートなど)

これだとカーボン本来の深い透明感のある艶ってのが出ません。

一度カーボンシートにクリアーラッカーや透明樹脂

をやったことがあるんですが

カーボン柄が消えて

ただたんに真っ黒な物が出来上がっただけでした(笑)

目指すは本物のカーボン

といってもウェットカーボンですが

あらかじめ製品より大きめにカット

(カットすると簡単にほつれるのでテープを貼ってカット)

触った瞬間から思ったのですが曲面の角がやばそうです。

事前にネットで失敗事例を見てわかってましたが

ガラスマットに比べて反発が強く樹脂も染み込みにくいので

かなり浮いてくるらしいです。

さらに少しでも触ると織り目に隙間が出来て悲惨なことに・・・

取り合えず練習で捨てるつもりで

1回目 練習のつもりでやってみたら浮きまくって

アタフタしてるまに硬化が始まって失敗

2回目 カーボンクロスが残り少なくなってケチって

カーボンクロスを小さく切りすぎて寸足らずで施工不能

3回目 2回目のせいで手持ちのカーボンクロスが足りなくて施工不能(笑)

すぐにカーボンクロスを注文して

他のパーツにも使う予定があるので

3K 平織り 1.0m×0.5m

セール中で1780円(送料・代引き別)だったのでお得でした。

ちなみに1.5Kとか3Kとは

1本の束ねてる繊維の数で1.5Kは1500本 3Kは3000本です。

束ねてる数が少ないほど軽量化になります。

注文数日でロールに巻かれたカーボンクロスが到着

1.5Kより3Kのほうが網目がやや大きい感じです。

前回は目ずれ防止コーティング有りで注文しましたが

樹脂が染み込みづらいかと思い今回は目ずれ防止コーティング無し。

(目ずれ防止コーティング有りでも実際は簡単にずれました)

次回はコレを使います。

関連記事

結構お高い物でした。

試しに購入出来る最小でA4サイズの1.5K平織

(綾織のほうが見た目もいいんですがさらに高い・・・)

これで980円

送料と代引き込みで2000円弱・・・

カーボン調でよければカーボンシートという

カーボン柄の付いたシールが売られているんですが

(3Mのダイノックシートなど)

これだとカーボン本来の深い透明感のある艶ってのが出ません。

一度カーボンシートにクリアーラッカーや透明樹脂

をやったことがあるんですが

カーボン柄が消えて

ただたんに真っ黒な物が出来上がっただけでした(笑)

目指すは本物のカーボン

といってもウェットカーボンですが

あらかじめ製品より大きめにカット

(カットすると簡単にほつれるのでテープを貼ってカット)

触った瞬間から思ったのですが曲面の角がやばそうです。

事前にネットで失敗事例を見てわかってましたが

ガラスマットに比べて反発が強く樹脂も染み込みにくいので

かなり浮いてくるらしいです。

さらに少しでも触ると織り目に隙間が出来て悲惨なことに・・・

取り合えず練習で捨てるつもりで

1回目 練習のつもりでやってみたら浮きまくって

アタフタしてるまに硬化が始まって失敗

2回目 カーボンクロスが残り少なくなってケチって

カーボンクロスを小さく切りすぎて寸足らずで施工不能

3回目 2回目のせいで手持ちのカーボンクロスが足りなくて施工不能(笑)

すぐにカーボンクロスを注文して

他のパーツにも使う予定があるので

3K 平織り 1.0m×0.5m

セール中で1780円(送料・代引き別)だったのでお得でした。

ちなみに1.5Kとか3Kとは

1本の束ねてる繊維の数で1.5Kは1500本 3Kは3000本です。

束ねてる数が少ないほど軽量化になります。

注文数日でロールに巻かれたカーボンクロスが到着

1.5Kより3Kのほうが網目がやや大きい感じです。

前回は目ずれ防止コーティング有りで注文しましたが

樹脂が染み込みづらいかと思い今回は目ずれ防止コーティング無し。

(目ずれ防止コーティング有りでも実際は簡単にずれました)

次回はコレを使います。

関連記事

FRP製作その1-5 ケーブルカバー製作 パテ埋め編

今回は原型から製品を作ったので内側はツルツルですが

表面は素人作業なので結構ボコボコしてます。

このまま塗装しても綺麗にならないので平滑にする必要があります。

凹部にパテを盛ります。

今回使ったのはホルツのポリエステル系パテ

いわゆるポリパテ

主剤2に対して硬化剤1で混ぜて

ペースト状のパテをヘラを使って全体に盛りました。

盛った後はヘラでなぞってやると凹み部だけにパテが残ります。

(上の面:ヘラでなぞってみるとこんな感じになります)

で硬化後はサンドペーパーや耐水ペーパーをかけて

全体を平滑になるようにします。

ポリパテは簡単に削れます。

この時にまだ凹みがあるようならパテを盛って研いでの繰返し

接着面の不自然な起伏もこのときに調整します。

こんな感じに仕上がって

細かい起伏を確認し易くするために

ホルツのプラサフを吹きます。

それらしくなってきました。

ここで気になる起伏があればまたパテ盛りして・・・

次はいよいよ最後の工程の塗装なんですが

塗装にするかカーボンクロスを積層するか迷ってます

塗装だと黒にしようと思いますがそれもちょっと味気ない・・・

カーボンクロスがちょっと高いですが見た目がヨイ感じ。

※

最終カーボンクロスをするつもりなら

カーボンクロスの織目に隙が出来た場合に下地が目立つので

着色トナー黒を混ぜた樹脂か

なんらかの方法で黒にしておくのがお勧めです。

関連記事

表面は素人作業なので結構ボコボコしてます。

このまま塗装しても綺麗にならないので平滑にする必要があります。

凹部にパテを盛ります。

今回使ったのはホルツのポリエステル系パテ

いわゆるポリパテ

主剤2に対して硬化剤1で混ぜて

ペースト状のパテをヘラを使って全体に盛りました。

盛った後はヘラでなぞってやると凹み部だけにパテが残ります。

(上の面:ヘラでなぞってみるとこんな感じになります)

で硬化後はサンドペーパーや耐水ペーパーをかけて

全体を平滑になるようにします。

ポリパテは簡単に削れます。

この時にまだ凹みがあるようならパテを盛って研いでの繰返し

接着面の不自然な起伏もこのときに調整します。

こんな感じに仕上がって

細かい起伏を確認し易くするために

ホルツのプラサフを吹きます。

それらしくなってきました。

ここで気になる起伏があればまたパテ盛りして・・・

次はいよいよ最後の工程の塗装なんですが

塗装にするかカーボンクロスを積層するか迷ってます

塗装だと黒にしようと思いますがそれもちょっと味気ない・・・

カーボンクロスがちょっと高いですが見た目がヨイ感じ。

※

最終カーボンクロスをするつもりなら

カーボンクロスの織目に隙が出来た場合に下地が目立つので

着色トナー黒を混ぜた樹脂か

なんらかの方法で黒にしておくのがお勧めです。

関連記事

FRP製作その1-4 ケーブルカバー製作 下物・上面合体編

今回は前回製作した下物と上物の接着になります。

接着方法は色々あってエポキシ接着が強力なようですが

今回は微妙な隙間もあるので

同じ素材のポリエステル樹脂で接着することにします。

(そもそもエポキシ接着剤なんて持ってません)

(写真は上側と下側をほぼ仕上げた物です)

当然上面と下面はピッチリ合わないので

大体で取り付け面を調整して削って合わせていきます。

(多少の隙間は樹脂で埋まってしまうので気にしない)

実際に取り付ける場所で仮合わせを繰り返して位置が決まったら

内側からホットボンドで仮固定

ポリエステル樹脂(ノンパラ)を30g用意して硬化剤は0.3g

接着面に塗りこんでいきます。

手が届く範囲で内側からも塗っていきます。

本当はこの接着面にもガラスクロスを混ぜれば強度も出ていいんですが

今回はめんどくさかったので樹脂のみで接着しました。

硬化後触ってみましたが結構強固に接着できました。

取り合えず仮合わせ♪

いい感じです。

次回は表面処理

関連記事

接着方法は色々あってエポキシ接着が強力なようですが

今回は微妙な隙間もあるので

同じ素材のポリエステル樹脂で接着することにします。

(そもそもエポキシ接着剤なんて持ってません)

(写真は上側と下側をほぼ仕上げた物です)

当然上面と下面はピッチリ合わないので

大体で取り付け面を調整して削って合わせていきます。

(多少の隙間は樹脂で埋まってしまうので気にしない)

実際に取り付ける場所で仮合わせを繰り返して位置が決まったら

内側からホットボンドで仮固定

ポリエステル樹脂(ノンパラ)を30g用意して硬化剤は0.3g

接着面に塗りこんでいきます。

手が届く範囲で内側からも塗っていきます。

本当はこの接着面にもガラスクロスを混ぜれば強度も出ていいんですが

今回はめんどくさかったので樹脂のみで接着しました。

硬化後触ってみましたが結構強固に接着できました。

取り合えず仮合わせ♪

いい感じです。

次回は表面処理

関連記事

FRP製作その1-3 ケーブルカバー製作 上面製作編

今回はメインになる上物の積層です。

これに積層していくんですが、

原型 → 雌型 → 製品

でやると原型と同じ物が製品として出来ます。

雌型の内側に積層すれば雌型が壊れなければ

原型と同じ物が何個も作れるって感じです。

今回は原型の表面に積層するので 雌型=製品 です。

原型に積層した分、原型より若干大きい物が出来上がる事になります。

紙粘土に直接積層すると恐らくダメなので原型を保護します。

紙粘土本体にラッカースプレー(クリアー)をして目止め

アルミテープで全体を覆って

離型材のボンリースとPVAを下物と同じ要領で塗りこんで

ガラスマット#450 を被せて

ポリエステル樹脂(ノンパラ)50gに

硬化剤0.5gを注入して攪拌

ベットりと塗り込んでいきます。

完全にガラスマットに浸透するとマットが形状に沿ってくれます。

フカヒレ状態を目指します♪

角部やR部はどうしても浮き気味になるので

刷毛でとにかく押さえ込み♪

刷毛や脱泡ローラーをつかって気泡抜きをして

あとは待つだけ。

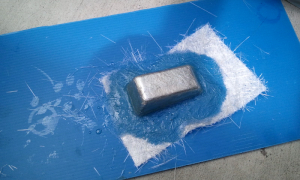

ちなみに下に敷いてる物はダンボールプラ版(通称ダンプラ)

ダンプラの素材は樹脂がついても

簡単に剥がせるのでお勧めです。

1時間立って十分に硬化してから型を抜くとこうなります。

(若干気泡入ってます)

1プライですが結構カチカチです。

(ノンパラなので表面はベタツキがあります)

原型は既にこの世には存在しません(笑)

今回横着してマスキングテープを貼らなかったのが悪かったのか

乾燥を待ちきれず離型剤のボンリースとPVAの処理が

適当になったのが悪かったのか・・・

硬化後食いついて取れなかったので水に付けて紙粘土をホジリング♪

こうなることも予想はしてたので紙粘土で原型を作って正解でした。

表側は積層が下手だったのか多少ボコボコですが

内側はツルツル

これも不要な部分をトリミングして大体の完成。

写真はトリミング後の下物と上物

あとはこれを合体させます

次回は下物・上物の合体

関連記事

これに積層していくんですが、

原型 → 雌型 → 製品

でやると原型と同じ物が製品として出来ます。

雌型の内側に積層すれば雌型が壊れなければ

原型と同じ物が何個も作れるって感じです。

今回は原型の表面に積層するので 雌型=製品 です。

原型に積層した分、原型より若干大きい物が出来上がる事になります。

紙粘土に直接積層すると恐らくダメなので原型を保護します。

紙粘土本体にラッカースプレー(クリアー)をして目止め

アルミテープで全体を覆って

離型材のボンリースとPVAを下物と同じ要領で塗りこんで

ガラスマット#450 を被せて

ポリエステル樹脂(ノンパラ)50gに

硬化剤0.5gを注入して攪拌

ベットりと塗り込んでいきます。

完全にガラスマットに浸透するとマットが形状に沿ってくれます。

フカヒレ状態を目指します♪

角部やR部はどうしても浮き気味になるので

刷毛でとにかく押さえ込み♪

刷毛や脱泡ローラーをつかって気泡抜きをして

あとは待つだけ。

ちなみに下に敷いてる物はダンボールプラ版(通称ダンプラ)

ダンプラの素材は樹脂がついても

簡単に剥がせるのでお勧めです。

1時間立って十分に硬化してから型を抜くとこうなります。

(若干気泡入ってます)

1プライですが結構カチカチです。

(ノンパラなので表面はベタツキがあります)

原型は既にこの世には存在しません(笑)

今回横着してマスキングテープを貼らなかったのが悪かったのか

乾燥を待ちきれず離型剤のボンリースとPVAの処理が

適当になったのが悪かったのか・・・

硬化後食いついて取れなかったので水に付けて紙粘土をホジリング♪

こうなることも予想はしてたので紙粘土で原型を作って正解でした。

表側は積層が下手だったのか多少ボコボコですが

内側はツルツル

これも不要な部分をトリミングして大体の完成。

写真はトリミング後の下物と上物

あとはこれを合体させます

次回は下物・上物の合体

関連記事

FRP製作その1-2 ケーブルカバー製作 下面製作編

いよいよ樹脂を使ってのFRPの積層作業

下面が紙粘土で失敗したので勇気を出してボディーから直接作ります。

付いてるカバーのリベットをドリルで芯を抜いて

カバーはッポイ(笑)

面の脱脂をしてアルミテープを下から貼って

さらにその上に塗装用マスキングテープを下から貼ります。

樹脂がはみ出てもいいように欲しい部分より大きめに貼りました。

この面のしわや起伏が直接FRPに転写されるので

可能な限り綺麗に・・・

(テープの重なりの段差は仕方ないのです)

樹脂が飛んだり垂れたりしたときの為に

テープ付きビニールテープ いわゆるマスカーを貼り付け

次に積層後にFRPが剥離しやすいように

マスキングテープの上からボンリースを塗って

乾いてはふき取ってまた塗ってを3~5回繰返しました。

でその上にPVAを同じように数回塗りこみました。

これで下準備完了

いよいよ積層ですがこれも下準備が・・・

まず強度の要となるガラスマットをある程度の形に切断しておいて

そして揉みまくる!

(形状に沿い易くする為です)

ガラス繊維が多少抜け落ちますが気にしない

この時点ではまだ大丈夫ですが、硬化するとガラス繊維が皮膚に

刺さったり吸い込んだりしてよろしくないので

保護めがね・保護マスクを付けましょう。

刷毛などの洗浄用にアセトンも用意

メインの樹脂ですが

ポリエステル樹脂(ノンパラ)を50g用意

それに硬化剤を基本100:1の割合(温度・湿度により変わります)で

硬化剤0.5gを樹脂に入れて割り箸で攪拌

ここからは時間との勝負なので素早く(笑)

ガラスマットを置いてその上から刷毛を使って樹脂を塗り捲り♪

空気が入らないように丁寧かつ大胆に素早く

樹脂がガラスマットに染み込んでいくと形状に馴染んできます。

(見にくいですが色が変わってる部分が樹脂が染み込んだガラスマット)

馴染みにくい所はひたすら樹脂で攻撃・・・

全体が落ち着いたら刷毛や脱泡ローラーを使って余分な樹脂をシゴキながら気泡抜き

後は待つだけ♪

この時期気温も30℃以上になるので早起きしてやりましたが

慣れない作業でバタバタの汗ダクダク

硬化剤を混ぜた樹脂は固まる時に結構熱を持ちます。

容器に余った樹脂を容器越しに触ってみましたがかなり発熱してました。

(容器内で固まった樹脂です)

でこの時期だと1時間もすれば十分に硬化してそうだったので剥離作業

ドキドキでしたが端っこにヘラを差し込んだら

ペリっと簡単に剥がれてくれました♪

何も無い所から形になって結構感激です。

ボディー側にも特にダメージも見当たらず。

あとはボディーに合わせながら余分なところをトリミングして完了

(写真はトリミング前の状態)

半硬化状態ならハサミでも十分切れるみたいです。

硬化後だったのでトリミングにはリューター・ヤスリ・グラインダー・金ノコで。

今回は1枚だけの積層 いわゆる1プライだったのですが

取り付け面としては1プライで十分な強度でした。

取り付け面は微妙な曲面だったのですが直取りなのでフィッティングも良好です。

次回は上物の積層

関連記事

下面が紙粘土で失敗したので勇気を出してボディーから直接作ります。

付いてるカバーのリベットをドリルで芯を抜いて

カバーはッポイ(笑)

面の脱脂をしてアルミテープを下から貼って

さらにその上に塗装用マスキングテープを下から貼ります。

樹脂がはみ出てもいいように欲しい部分より大きめに貼りました。

この面のしわや起伏が直接FRPに転写されるので

可能な限り綺麗に・・・

(テープの重なりの段差は仕方ないのです)

樹脂が飛んだり垂れたりしたときの為に

テープ付きビニールテープ いわゆるマスカーを貼り付け

次に積層後にFRPが剥離しやすいように

マスキングテープの上からボンリースを塗って

乾いてはふき取ってまた塗ってを3~5回繰返しました。

でその上にPVAを同じように数回塗りこみました。

これで下準備完了

いよいよ積層ですがこれも下準備が・・・

まず強度の要となるガラスマットをある程度の形に切断しておいて

そして揉みまくる!

(形状に沿い易くする為です)

ガラス繊維が多少抜け落ちますが気にしない

この時点ではまだ大丈夫ですが、硬化するとガラス繊維が皮膚に

刺さったり吸い込んだりしてよろしくないので

保護めがね・保護マスクを付けましょう。

刷毛などの洗浄用にアセトンも用意

メインの樹脂ですが

ポリエステル樹脂(ノンパラ)を50g用意

それに硬化剤を基本100:1の割合(温度・湿度により変わります)で

硬化剤0.5gを樹脂に入れて割り箸で攪拌

ここからは時間との勝負なので素早く(笑)

ガラスマットを置いてその上から刷毛を使って樹脂を塗り捲り♪

空気が入らないように丁寧かつ大胆に素早く

樹脂がガラスマットに染み込んでいくと形状に馴染んできます。

(見にくいですが色が変わってる部分が樹脂が染み込んだガラスマット)

馴染みにくい所はひたすら樹脂で攻撃・・・

全体が落ち着いたら刷毛や脱泡ローラーを使って余分な樹脂をシゴキながら気泡抜き

後は待つだけ♪

この時期気温も30℃以上になるので早起きしてやりましたが

慣れない作業でバタバタの汗ダクダク

硬化剤を混ぜた樹脂は固まる時に結構熱を持ちます。

容器に余った樹脂を容器越しに触ってみましたがかなり発熱してました。

(容器内で固まった樹脂です)

でこの時期だと1時間もすれば十分に硬化してそうだったので剥離作業

ドキドキでしたが端っこにヘラを差し込んだら

ペリっと簡単に剥がれてくれました♪

何も無い所から形になって結構感激です。

ボディー側にも特にダメージも見当たらず。

あとはボディーに合わせながら余分なところをトリミングして完了

(写真はトリミング前の状態)

半硬化状態ならハサミでも十分切れるみたいです。

硬化後だったのでトリミングにはリューター・ヤスリ・グラインダー・金ノコで。

今回は1枚だけの積層 いわゆる1プライだったのですが

取り付け面としては1プライで十分な強度でした。

取り付け面は微妙な曲面だったのですが直取りなのでフィッティングも良好です。

次回は上物の積層

関連記事

FRP製作その1-1 ケーブルカバー製作 造形編

エンジンから出てるケーブルのカバーが船体と同色なのとデザインがダサいです。

何よりリベットで無理矢理固定されてるのが自分には我慢出来ません。

これを外して自分好みのカバーをFRPで作ります。

まずは製品となるカバーの型作り

予定では上物(カバー本体)と下物(取り付け面)を作って

合体させるつもりなので別々で作りました。

まずは上型

型の素材は適したものから適さない物まで色々あるようですが

適さない物でも樹脂が硬化するまでに

樹脂の侵食から形を維持してくれてればいいわけで・・・

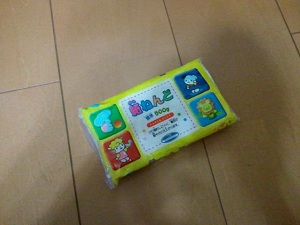

今回は1品物なのとお金を掛けたくないので素材は紙粘土(笑)

どちらかというと樹脂に侵されて収縮するので適さない素材

但し紙粘土が硬化後は削りやすいので造形には適した素材。

適切な処理をすれば問題なさそうだったのと造形が比較的簡単で

造形に失敗してもやり直しが効く

そして100均で手に入るのでコストパフォーマンス良です。

これは最終手段になるのですが

FRP積層後に型から外れなくても紙粘土だと型の破壊も容易です。

最悪製品は確保出来るのも紙粘土を使用する理由の一つでもあります。

なので紙粘土で進めます。

適当にブロックに造形して完全硬化するまで放置。

でイメージ通りに各面をヤスリやヘラ・サンドペーパーなどで造形

で出来上がったのがコレ。

FRP積層時に抜きやすいように勾配も入れます。

角部は基本的に積層がやりづらいので適度にRを付けました。

これで上物の型は完成

下物・・・いわゆる取り付け面になります。

普通は取り付け面にマスキングをして直接樹脂を積層するのが

フィッティングも確実なんですが

失敗するとボディー側にダメージが入りそうで

直接する勇気が持てなかったので

まずは紙粘土で(笑)

紙粘土で型を取ってその面にFRPを積層する魂胆だったのですが

結果からいうとコレは失敗。

薄く盛りすぎて硬化後に外そうとしたら細い部分が折れました。

あと硬化時の収縮で微妙に面にフィットせず。

今日はここまで♪

何よりリベットで無理矢理固定されてるのが自分には我慢出来ません。

これを外して自分好みのカバーをFRPで作ります。

まずは製品となるカバーの型作り

予定では上物(カバー本体)と下物(取り付け面)を作って

合体させるつもりなので別々で作りました。

まずは上型

型の素材は適したものから適さない物まで色々あるようですが

適さない物でも樹脂が硬化するまでに

樹脂の侵食から形を維持してくれてればいいわけで・・・

今回は1品物なのとお金を掛けたくないので素材は紙粘土(笑)

どちらかというと樹脂に侵されて収縮するので適さない素材

但し紙粘土が硬化後は削りやすいので造形には適した素材。

適切な処理をすれば問題なさそうだったのと造形が比較的簡単で

造形に失敗してもやり直しが効く

そして100均で手に入るのでコストパフォーマンス良です。

これは最終手段になるのですが

FRP積層後に型から外れなくても紙粘土だと型の破壊も容易です。

最悪製品は確保出来るのも紙粘土を使用する理由の一つでもあります。

なので紙粘土で進めます。

適当にブロックに造形して完全硬化するまで放置。

でイメージ通りに各面をヤスリやヘラ・サンドペーパーなどで造形

で出来上がったのがコレ。

FRP積層時に抜きやすいように勾配も入れます。

角部は基本的に積層がやりづらいので適度にRを付けました。

これで上物の型は完成

下物・・・いわゆる取り付け面になります。

普通は取り付け面にマスキングをして直接樹脂を積層するのが

フィッティングも確実なんですが

失敗するとボディー側にダメージが入りそうで

直接する勇気が持てなかったので

まずは紙粘土で(笑)

紙粘土で型を取ってその面にFRPを積層する魂胆だったのですが

結果からいうとコレは失敗。

薄く盛りすぎて硬化後に外そうとしたら細い部分が折れました。

あと硬化時の収縮で微妙に面にフィットせず。

今日はここまで♪

FRP始めました

※冷やし中華ではありません

以前より興味のあったFRP

色々液体物を扱うので中々手を出さなかったのですが・・・

ボートの部品で作りたい物が出来てネットで2週間ほど情報を集めて

自分にも出来そうだったので必要な物を購入しました。

あとFRPが扱えるようになればボートの補修とかにも応用出来るので

扱えるようになっておいて損は無いと思いました。

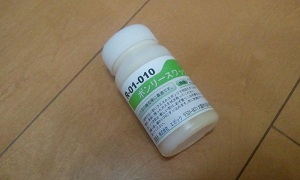

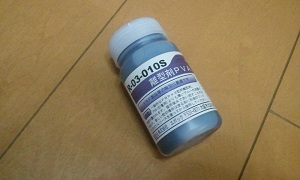

で買った物がコレ

メインの資材になりますが

・ポリエステル樹脂(ノンパラ)

・高透明ポリエステル樹脂(ノンパラ)

・硬化剤

・ガラスマット #450

・アセトン

・パラフィンワックス ※ポリエステル樹脂がインパラなら不要

・離形材(ボンリース)

・離形材(PVA)

基本樹脂と硬化剤とガラスマット(又はクロス)があればFRPが作れます。

あとは

硬化剤の量を測るスポイトとか

樹脂を混ぜ混ぜする容器関係とか

樹脂をヌリヌリする刷毛各種(豚毛が良いらしい)

樹脂積層時に気泡を抜く脱泡ローラーとか ※これは自作しました

あとは副資材関係でざっとこれだけ・・・

体を守る保護めがね・マスク・・・

マスキングやらアルミテープにビニール付きマスカー

パテやらパテヘラにプラサフ・・・

ペーパー各種

作業用のビニール手袋にお皿♪

紙粘土(笑)

基本的に100均で十分な物も多いです。

後は作るだけです。

以前より興味のあったFRP

色々液体物を扱うので中々手を出さなかったのですが・・・

ボートの部品で作りたい物が出来てネットで2週間ほど情報を集めて

自分にも出来そうだったので必要な物を購入しました。

あとFRPが扱えるようになればボートの補修とかにも応用出来るので

扱えるようになっておいて損は無いと思いました。

で買った物がコレ

メインの資材になりますが

・ポリエステル樹脂(ノンパラ)

・高透明ポリエステル樹脂(ノンパラ)

・硬化剤

・ガラスマット #450

・アセトン

・パラフィンワックス ※ポリエステル樹脂がインパラなら不要

・離形材(ボンリース)

・離形材(PVA)

基本樹脂と硬化剤とガラスマット(又はクロス)があればFRPが作れます。

あとは

硬化剤の量を測るスポイトとか

樹脂を混ぜ混ぜする容器関係とか

樹脂をヌリヌリする刷毛各種(豚毛が良いらしい)

樹脂積層時に気泡を抜く脱泡ローラーとか ※これは自作しました

あとは副資材関係でざっとこれだけ・・・

体を守る保護めがね・マスク・・・

マスキングやらアルミテープにビニール付きマスカー

パテやらパテヘラにプラサフ・・・

ペーパー各種

作業用のビニール手袋にお皿♪

紙粘土(笑)

基本的に100均で十分な物も多いです。

後は作るだけです。

カウンター

カレンダー

| 03 | 2024/04 | 05 |

| S | M | T | W | T | F | S |

|---|---|---|---|---|---|---|

| 1 | 2 | 3 | 4 | 5 | 6 | |

| 7 | 8 | 9 | 10 | 11 | 12 | 13 |

| 14 | 15 | 16 | 17 | 18 | 19 | 20 |

| 21 | 22 | 23 | 24 | 25 | 26 | 27 |

| 28 | 29 | 30 |

プロフィール

HN:

とも

性別:

男性

職業:

会社員

趣味:

釣り

自己紹介:

滋賀県在住。 現在オナノコとオトノコの2児のお父さん。1976年に日本登録

カテゴリー

最新記事

(04/24)

(11/22)

(11/10)

(11/04)

(11/02)

最新CM

[06/12 とも]

[06/11 とも]

[06/10 ローリー]

[05/03 りゅうのすけ]

[05/02 とも]